¿Qué son los ETICS? ¿Para qué sirven? Desde ‘tureforma’ analizamos en esta ocasión los ETICS, a través del departamento técnico de Anfapa y os explicamos con detalle las ventajas de contar con este material aislante. Así pues, hay que indicar, antes que nada, que los sistemas de aislamiento térmico por el exterior se denominan mayoritariamente en Europa ETICS, siglas de External Ihermal Insulation Composite Systems. En España también se conocen como SATE, traducción al español del término anterior o como EIFS, básicamente en EEUU. El ETICS consiste en un material aislante adherido al muro habitualmente por fijación mixta mediante adhesivo y fijación mecánica. El aislante se protege con un revestimiento que se aplica directamente sobre las placas aislantes y que está constituido por dos capas de mortero entre las cuales se coloca una malla de refuerzo. Asimismo, hay que señalar que el sistema ETICS debe contar con el Documento de Idoneidad Técnica Europeo DITE.

LOS SOPORTES

Los soportes, tanto en obra nueva como de rehabilitación -especialmente en este segundo caso, deben ser resistentes. Además, las fisuras deben ser tratadas. En soportes con armaduras corroídas éstas deben ser tratadas y reparadas. Por lo que respecta a las pinturas o restos de otros materiales deben ser retirados.El soporte, además, debe estar húmedo, pero no saturado. Es importante que el soporte tenga planimetría sin irregularidades significativas ni desniveles superiores a 1 centímetro frente a una regla de 2 metros. Y si fuera necesaria una regularización se aplicará un revoco.

PERFILES DE ARRANQUE

En este punto, hay que señalar que éstos se colocan antes de las placas de aislamiento, horizontalmente en el límite inferior de la zona a revestir. Permiten realizar de manera uniforme el arranque de la colocación de las placas y crean una zona de protección contra las humedades, golpes, etc. Cabe tener en cuenta que antes de fijar el perfil de arranque debe de respetarse un zócalo (mínimo 15 milímetros) para evitar la transmisión de humedad por capilaridad. Tras este apartado, pasamos a hablar de placas aislantes.

PLACAS AISLANTES

Según el fabricante existen varias formas para la aplicación del adhesivo en las placas. Por un lado, extender un cordón perimetral y pelladas centradas sobre el reverso de la placa aislante. Por otra, extender con llana dentada el adhesivo por todo el reverso de la placa.

En último lugar, para grandes superficies puede optarse por extender un cordón con la ayuda de una máquina de proyectar y colocar sobre él las placas aislantes.

Por lo que respecta a su colocación, las placas se apoyan sobre el perfil de arranque, ejerciendo una fuerza de vaivén para repartir el adhesivo, posteriormente se presionan con ayuda de la llana. Así, en caso de aplicaciones con adhesivo en toda la superficie, se presionarán las placas directamente con la llana. En este sentido, hay que destacar que las placas se colocan a rompejuntas. Las placas aislantes se fijan al soporte mediante adhesivo y fijación mecánica complementaria compuesta de tacos de plástico con cabeza circular.

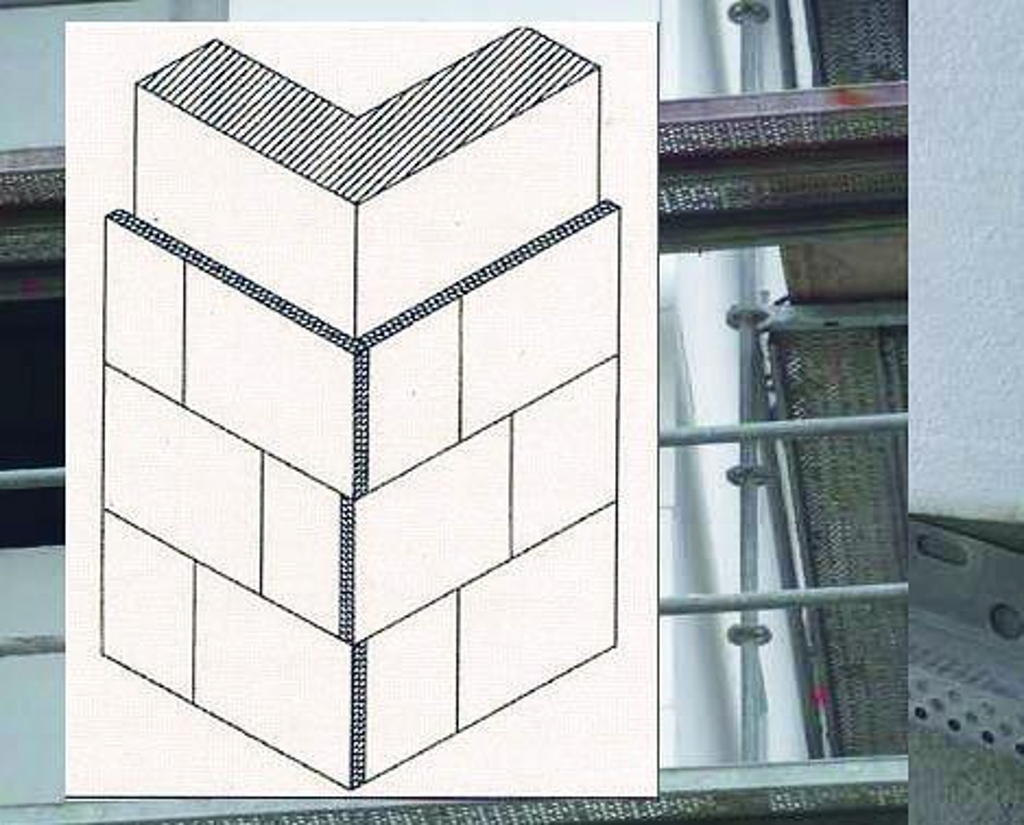

LOS ESQUINEROS

Las esquinas deben estar protegidas con perfiles metálicos, que sirven para reforzar puntos críticos y obtener verticalidad y uniformidad. Se recomienda el uso de esquineros con malla. En cuanto al procedimiento, hay que presionar sobre la malla para embutirla en el mortero y tapar la malla con otra capa de mortero.

En cuanto a su aplicación, las placas se revisten con una primera capa de mortero, llamada capa base, de aproximadamente 1 a 2 milímetros de espesor. Así, sobre el mortero base se coloca la malla cuyo tejido debe penetrar mediante presión sobre la primera capa de mortero fresco. Los encuentros entre dos mallas deben solaparse un mínimo de 10 centímetros con los tramos contiguos de malla. Y respecto a la segunda capa de mortero, tras el secado de la primera, se aplica una segunda capa que cubra completamente la malla. El espesor aproximado de las 2 capas será de 4 milímetros. Así pues, tras un tiempo de secado se pasa una esponja o fratás para dejar la superficie lisa

IMPRIMACIÓN Y ACABADO

Una vez aplicada la segunda capa de mortero se esperan 24 horas y se aplica la imprimación cuyas funciones son evitar una elevada absorción del mortero de acabado, crear un puente adherente del acabado final y ser un igualador del acabado final, ya que tienen que ser del mismo tono.

Por último, para llegar al esperado acabado final, hay que acometer el proyectado, fratasado, rayado, directo, talochado y planchado. Para obtener un acabado uniforme es conveniente crear zonas de trabajo, delimitadas por ‘cintas de pintor’ que eviten ‘empalmes’ entre aplicaciones discontinuas.